1. 공작물의 구조적 특성

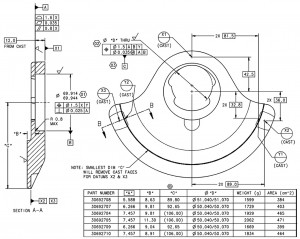

얇은 벽의 가공물 형상휠 무게부채꼴 모양이며, 재질은 QT600, 경도는 187-255 HBW이고, 내부는 특수 형상의 구멍이며, 가장 얇은 부분의 두께는 4mm에 불과합니다. 밸런스 블록의 치수 정밀도 요구 사항은 그림 1에 나와 있습니다. 중심 구멍 B의 직경은 Φ69.914-69.944mm이며, 공차는 0.03mm에 불과합니다. 아래는 프로파일링된 블랭크 구멍입니다. C 기준 구멍과 외부 원을 가공할 때 간헐 절삭이 수행됩니다. 여기서 벽 두께는 4mm에 불과하여 절삭 응력과 변형이 발생하기 쉽고, 공작물 가공에서 어려운 부분인 B 기준 구멍의 공차 크기에 영향을 미칩니다.

2. 전통 공예의 숨겨진 위험

얇은 벽의 부품은 주로 절삭 응력과 클램핑으로 인한 변형으로 인해 밀링 공정 중에 쉽게 변형됩니다.기존 가공 방식은 CNC 머시닝 센터와 CNC 선반으로 처리되며 두 가지 공정으로 나뉩니다.하나는 OP10 공정입니다.Φ60mm 디스크 밀링 커터를 사용하여 도면 크기에 맞게 상부 평면을 거칠게 다듬고, Φ20mm 합금 밀링 커터를 사용하여 내부 구멍 Φ51.04-51.07mm에서 Φ50.7mm로 거칠게 밀링합니다(0.3-0.4mm 남기기).Φ20mm 합금 밀링 커터를 사용하여 내부 구멍 Φ69.914~69.944mm에서 Φ69.6mm로 거칠게 밀링합니다(0.3~0.4mm 남기기).미세 보링 커터로 내부 구멍 Φ51.04~51.07mm와 Φ69.914~69.944mm를 미세 보링하고, 두 개의 작은 구멍으로 2 ×Φ18mm를 드릴링합니다. 두 번째는 OP20 공정입니다. 황삭 및 정삭 가공의 바깥쪽 원 "C"는 도면의 기술적 요건을 충족합니다.

가공의 어려움휠 무게OP10 공정에서 기준 구멍 B는 도면에 명시된 크기로 가공되었습니다. 공작물을 제거하여 기준 구멍 B의 직경을 측정한 결과, Φ69.914~69.944mm였으며, 타원 오차는 0.005~0.015mm로 도면의 요구 사항을 충족했습니다. 그러나 OP20 공정 후 공작물을 제거하여 기준 구멍 B의 직경을 측정한 결과, Φ69.914~69.944mm였으며, 타원 오차는 0.03~0.04mm였습니다. 이를 통해 직경이 도면의 요구 사항을 초과했음을 알 수 있습니다.

3. 해결책

툴링 개선. 클램핑 장치의 설계가 올바른지 여부는 공작물의 가공 정밀도 보장, 노동 생산성 향상 및 작업자의 노동 강도 감소에 직접적인 영향을 미칩니다. 얇은 부품의 특성상 과도한 클램핑력이나 불균일한 힘은 공작물의 탄성 변형을 유발하여 부품의 크기 및 형상 공차 정확도에 영향을 미치고, 결국 가공된 부품의 크기가 공차를 벗어나게 됩니다. 이 문제를 해결하려면 유압 툴링 설계 시 클램핑 실린더와 지지 실린더의 모델과 크기를 신중하게 선택해야 합니다.

게시 시간: 2022년 8월 19일